La F1 rappresenta la massima espressione della tecnologia applicata alle quattro ruote. Una sorta di laboratorio per tutte le discipline ingegneristiche: meccanica, aerodinamica, elettronica e software. Molteplici innovazioni introdotte nel motorsport sono state successivamente utilizzate sulle vetture stradali.

Da alcuni anni, però, la tendenza sembra essere cambiata. Un esempio emblematico è l’introduzione delle power unit ibride nel 2014, nonostante molti colossi del settore automotive avessero già consolidato da diverso tempo tali architetture nella propria produzione dei modelli stradali. Uno dei settori più affascinanti nell’ambito della produzione è la tecnologia denominata “additive manufacturing“.

Le forme sempre più complesse ideate dai progettisti, hanno spinto i tecnici ad approcciarsi sempre più alla rivoluzione dell’additive manufacturing. Quest’ultima si distingue dalle tradizionali tecnologie di lavorazione perché non asporta materiale dalla componente, ma realizza particolari tridimensionali molto complessi attraverso il deposito progressivo di strati di materiale.

Il processo di additive manufacturing ha come finalità la realizzazione di un solido. Per questo motivo si parte sempre da un modello CAD 3D che viene convertito nel formato necessario a renderlo fruibile per la lavorazione. Una volta importato il modello nel software della macchina deputata alla realizzazione della componente desiderata, si procede generalmente con il dividere il modello in una successione di strati di piccolo spessore che verranno realizzati in strati dalla macchina.

Solo nella fase successiva alla produzione la componente creata può essere sottoposta a trattamenti di post produzione, tra i quali possiamo trovare le manipolazioni chimiche e termici ma, allo stesso tempo, troviamo anche lavorazioni di finitura alle macchine utensili.

Ma quali sono i vantaggi della produzione attraverso il processo di additive manufacturing? La manifattura additiva richiede un minor impiego di materia prima, permette di ridurre i tempi produzione in modo significativo, diminuisce i costi relativi al fabbisogno della materia prima e, infine, consente di superare i vincoli delle lavorazioni tradizionali realizzando geometrie complesse.

F1: additive manufacturing, tecnologia in espansione

La produzione additiva è una metodologia in forte crescita all’interno delle scuderie. Inizialmente, i team di F1 l’hanno utilizzata per la prototipazione di componenti da testare nei tunnel del vento. Mentre durante gli ultimi anni, i vantaggi offerti da tale tecnologia hanno trovato spazio nella realizzazione di vetture e power unit.

All’interno delle aree tecniche delle scuderie sono stati allestiti reparti specificamente dedicati alla manifattura addattiva. Un esempio su tutti la struttura di McLaren. Il britannico Tim Chapman è il responsabile della divisione AD (Additive Manufacturing, nda) e in una recente intervista ha avuto modo di descriverne l’enorme importanza di tale pratica:

“La tecnologia della stereolitografia dei materiali si è evoluta così tanto di recente che sta cambiando il modo in cui viene usata. Non produciamo più solo prototipi con questa tecnologia; ora creiamo molti componenti a grandezza naturale. Ciononostante, i test in galleria del vento sono ancora lo standard di riferimento per valutare il modo in cui ogni superficie lavora insieme, sia come assemblaggio che per l’auto completa”.

L’ingegnere inglese è uno specialista dei processi di prototipazione rapida (Rapid Prototyping, nda) e dal 2021 è divenuto responsabile della divisione Additive Manufactoring della storica scuderia di Woking con grande successo.

F1: il cuore della PU Ferrari realizzato attraverso la manifattura additiva

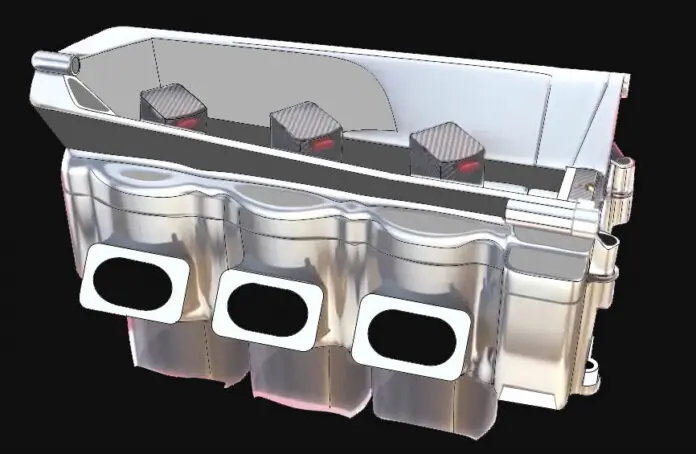

La storica scuderia italiana ha investito nella ricerca tecnologica per la realizzazione della testata sulla power unit 066/7. L’obiettivo è quello di aumentare la resistenza alle deformazioni determinate dalla escalation dei valori di sovralimentazione sempre più elevati. La tecnologia utilizzata dal Cavallino Rampante per la produzione dei componenti metallici è chiamata Selective Laser Melting.

Metodo procedurale molto importante ma che necessita di una perfetta affinatura per essere quanto più redditizio possibile. Considerando i problemi sofferti durante l’annata 2022 all’interno della precamera di combustione, non possiamo escludere che l’adozione di tale processo di manufacturing innovativo possa aver in parte influito nello scenario problematico verificatosi prima dell’estate.

Ciò malgrado l’Additive Manufacturing ha continuato ad essere utilizzato. I tecnici della Ferrari hanno realizzato parecchi test per accrescere il feeling con i procedimenti utili, oltre che alla creazione delle componenti, ad identificare problemi di affidabilità e, di conseguenza, correggere eventuali imperfezioni meccaniche.

La SLM fonde le polveri metalliche in una massa omogenea anziché sinterizzarle. I materiali impiegabili possono avere uno spessore da 20 a 10 µm (micromillimetro, nda) e i prodotti ottenuti, per finitura e prestazioni, sono simili a quelli delle altre tecnologie con fascio laser.

Risulta più che evidente come, la manifattura additiva, consenta di ottenere margini quasi nulli di imperfezione nella realizzazione di parti che richiedono tolleranze nell’ordine dei sottomultipli del millimetro. Dopo aver inserito la nuova tecnologia per realizzare il blocco cilindri, Ferrari (leggi qui le anticipazioni tecniche della vettura 2023) ha utilizzato l’Additive Manufacturing anche per la realizzazione dei supporti per i sensori stampati in 3D PBF in polimero, montati sulla F1-75 durante le prove libere per il Gran Premio d’Australia.

Sulla vettura modenese, infatti, sono apparsi cinque sensori laser: uno al centro sotto il profilo principale e due per lato collocati in basso rispetto agli schermi verticali laterali. Questi sensori hanno permesso una mappatura precisa dell’altezza dell’ala e delle sue variazioni a seconda della velocità, ergo del carico verticale.

Nella F1 moderna, dove i costi delle squadre sono limitati dal regolamento finanziario, le tecnologie innovative come l’additive manufacturing che comprimono i tempi, costi e garantiscono un livello di precisione superiore alle lavorazioni tradizionali, diventeranno sempre più una disciplina utilizzata in vaste aree delle future monoposto.

Autore, rendering: Andrea Bovone – Roberto Cecere – @robertofunoat

Immagini: McLaren- Scuderia Ferrari